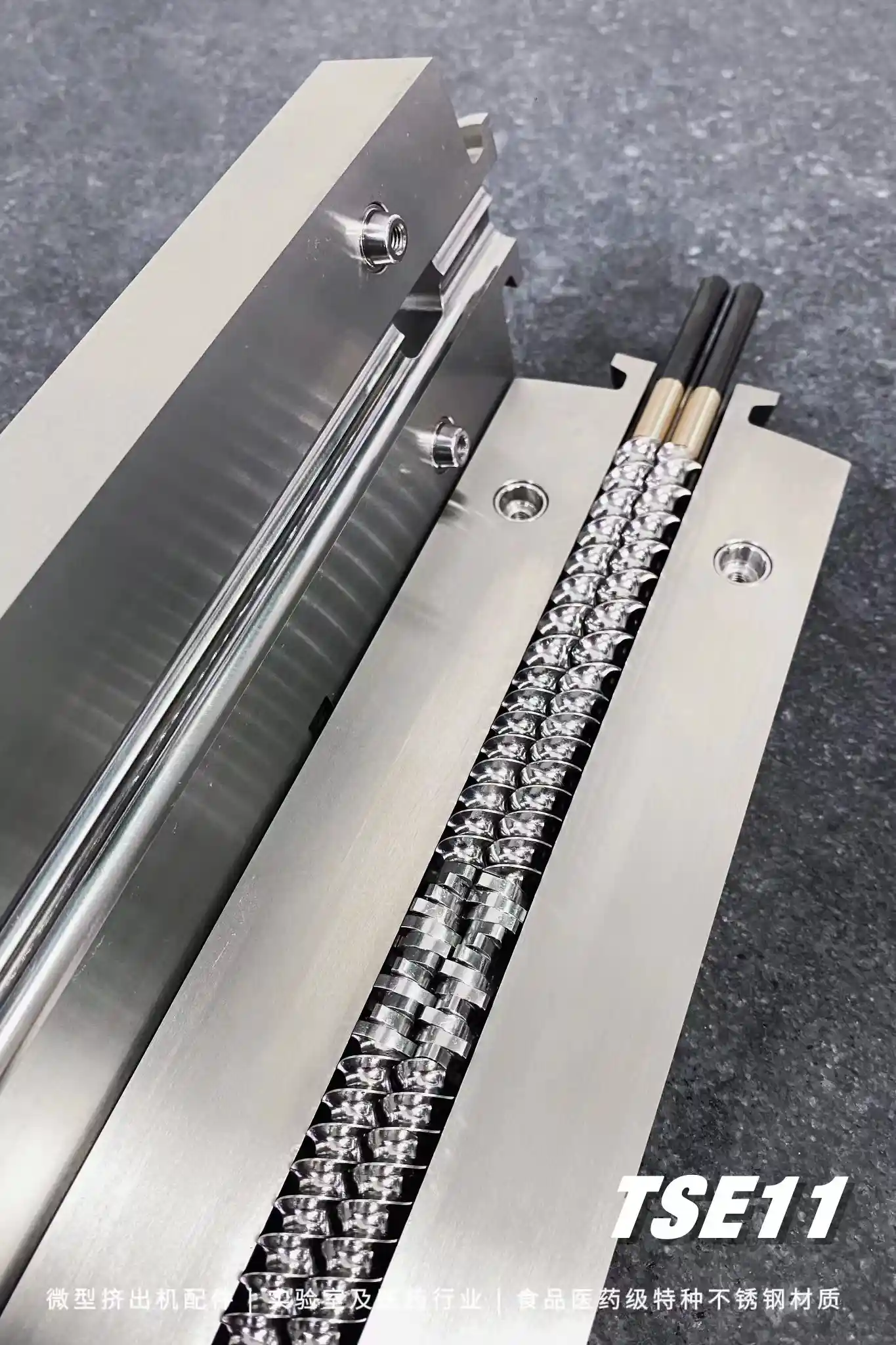

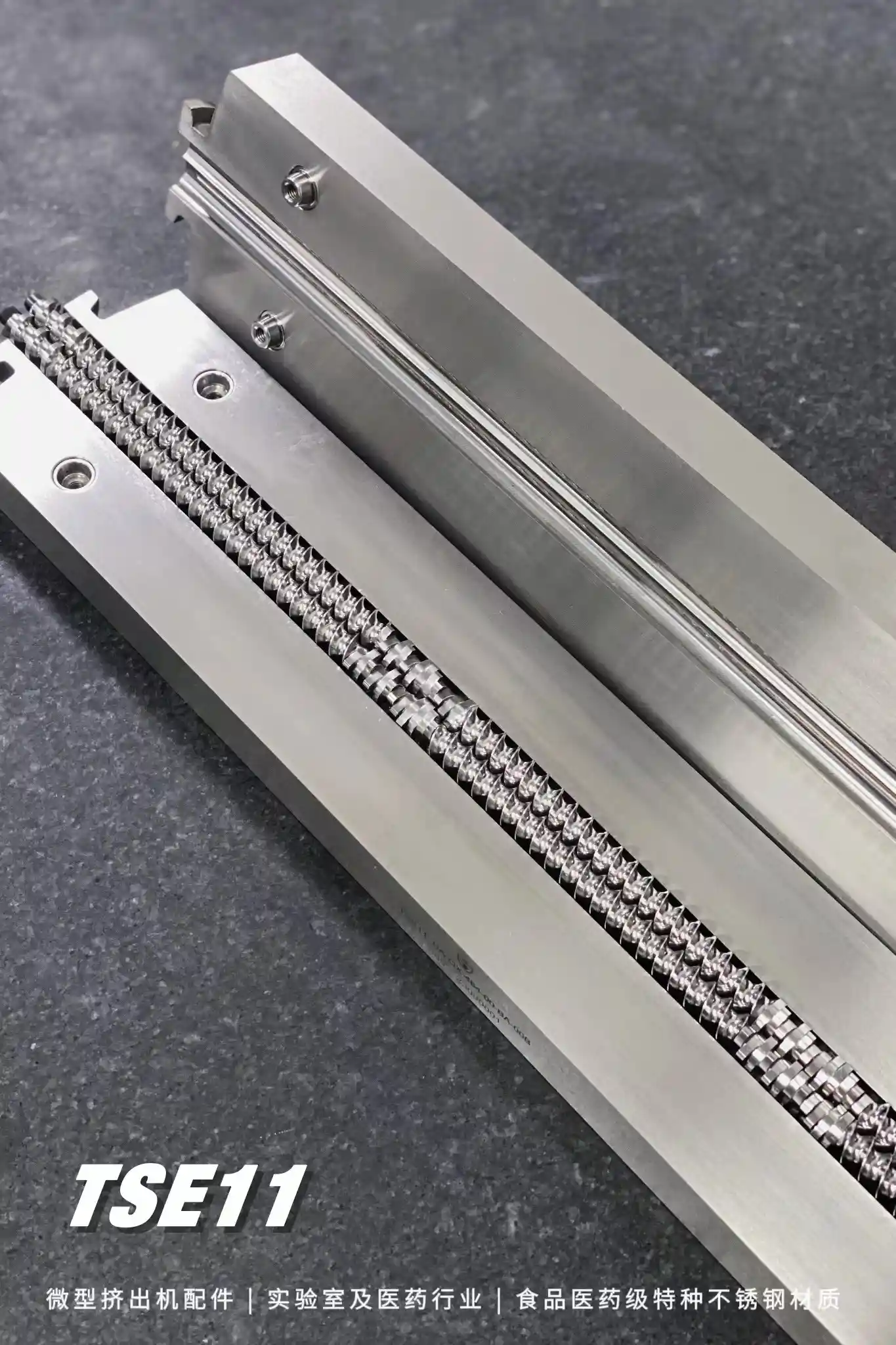

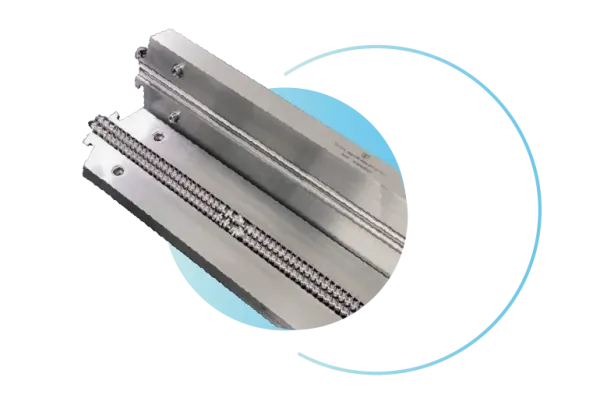

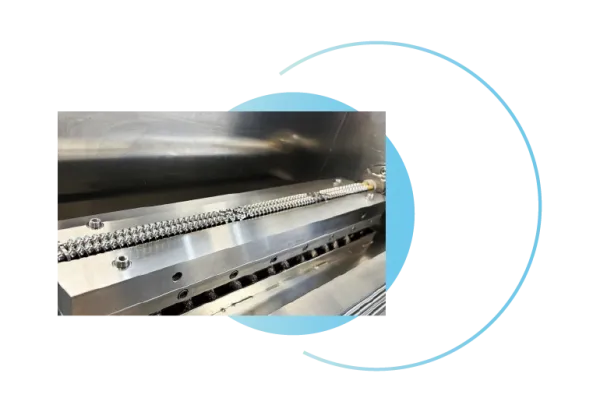

剖分式机筒设计,易于拆卸和清洁

多段温度控制系统

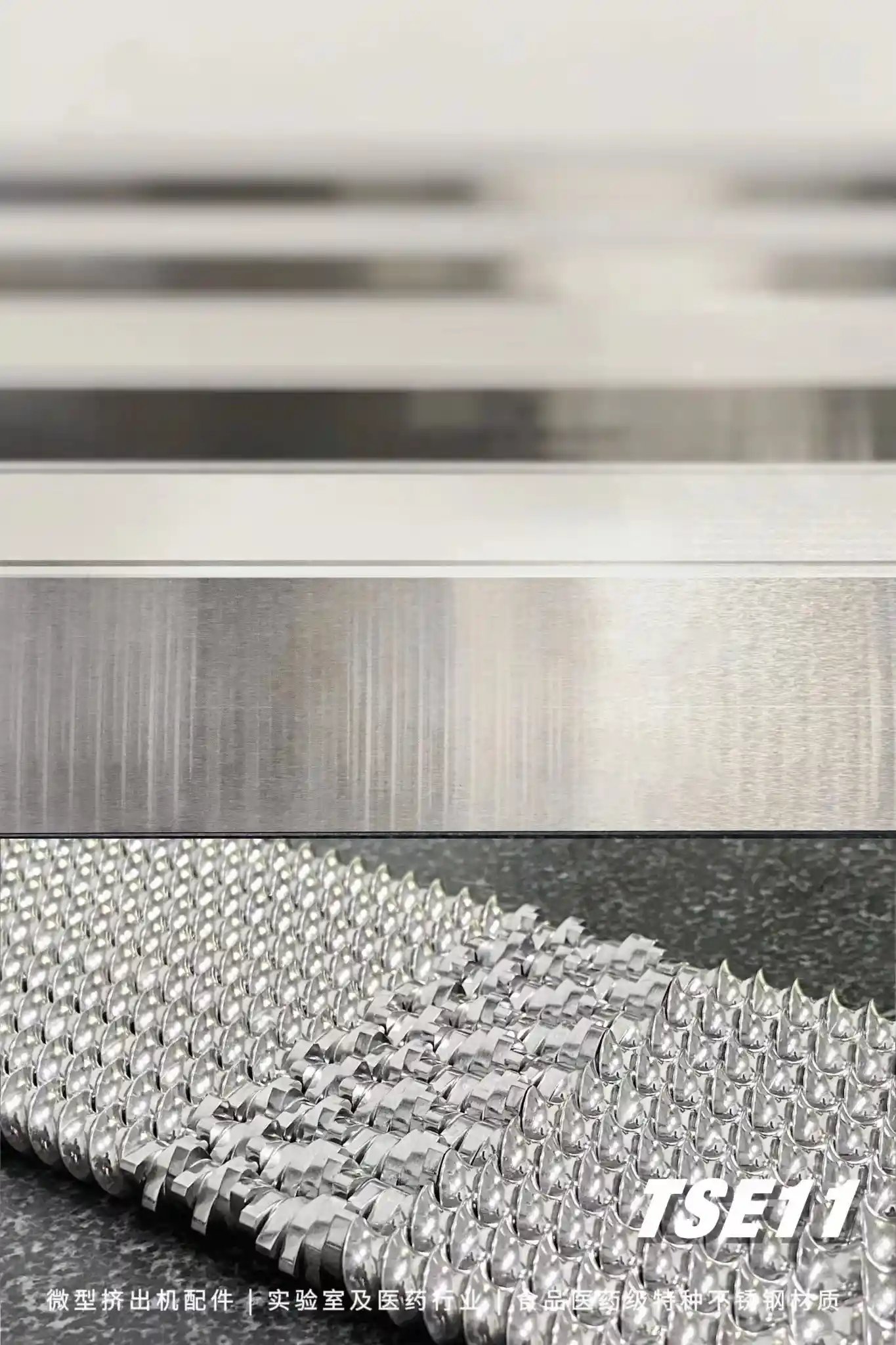

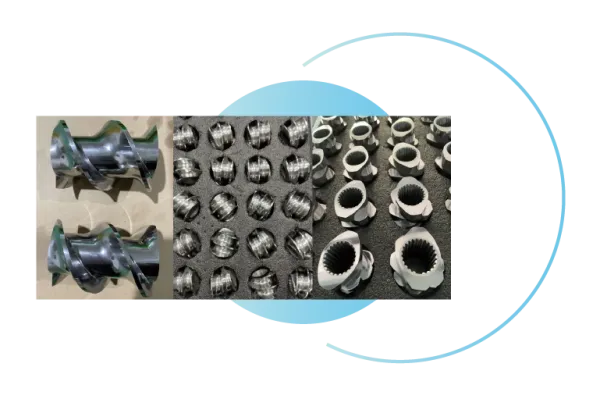

模块化螺杆组合机制

符合GMP、FDA、EU等行业法规

定制软件符合 21 CFR Part 11 标准

统计数据显示,全球销售的药物中40%为难溶性药物,在研药物中难溶性药物的比例高达90%。溶解度已成为影响该类药物开发和应用的关键因素。随着产业升级、生产技术的进步,“串行生产”方式或将逐渐被“连续生产”所取代。鱼与熊掌兼得——一种既能提高难溶性药物溶解度,又能实现连续化生产模式的技术——热熔挤出机应运而生。

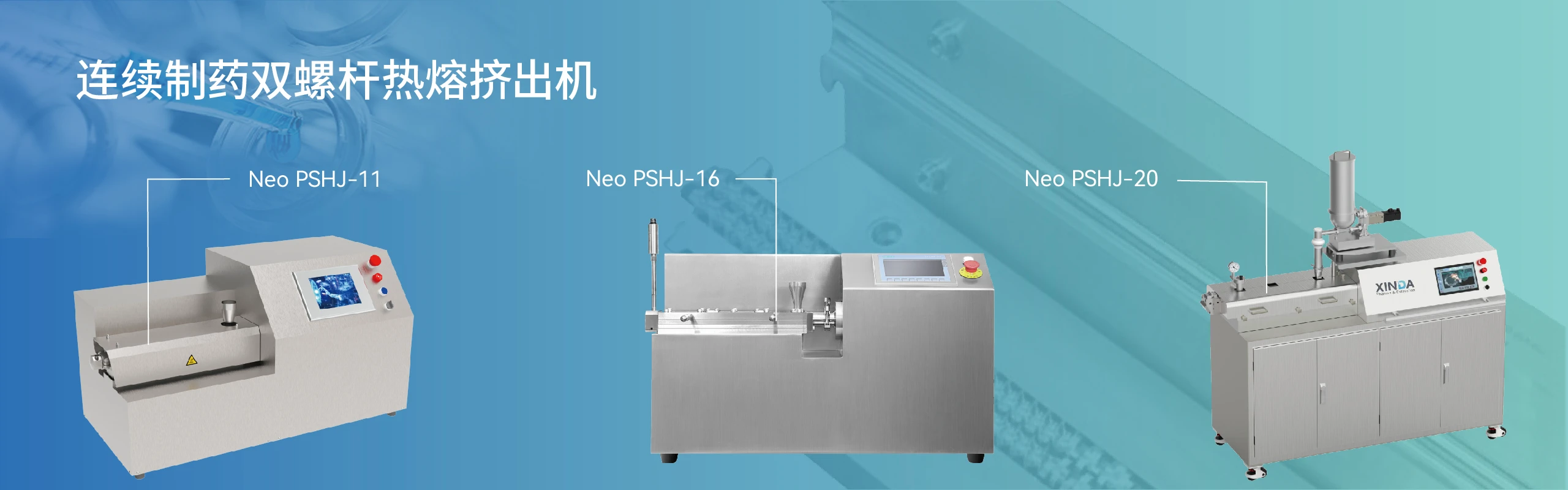

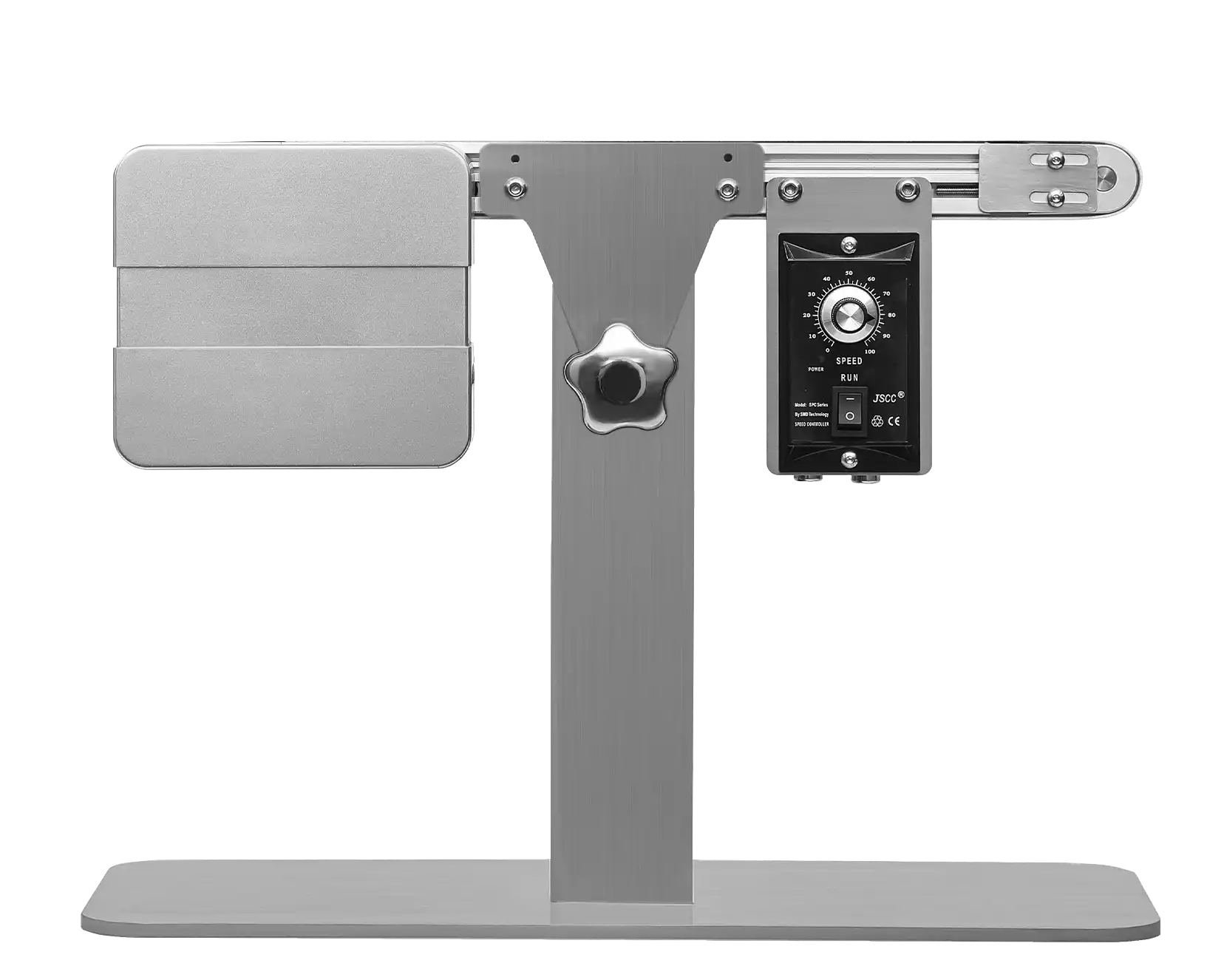

江苏新达是一家专业从事往复机和双螺杆挤出机研发、制造的厂家。针对制药行业,我们开发了11mm和20mm热熔挤出机。

Product Quality Index

Energy Generation

| 型号 | PSHJ-11 | PSHJ-16 | PSHJ-20 | PSHJ-35 | PSHJ-50 |

|---|---|---|---|---|---|

| 产量 KG/H | 0.5~5 | 0.5-3 | 2-10 | 5-20 | 40-150 |

| 螺杆直径 MM | 11 | 16 | 21.7 | 35 | 50 |

| 长径比 L/D | 30~40 | 30~42 | 30~42 | 30~42 | 30~42 |

| 螺杆最大转速 RPM | 1000 | 300 | 600 | 600 | 600 |

| 单轴最大承载扭矩 Nm | 7 | 16 | 32~43 | 147~294 | 438~875 |

| 总功率 KW | 1.5 | 2 | 4~5.5 | 18.5~37 | 55~110 |

| 电源 | 380/50HZ | 380/50HZ | 380/50HZ | 380/50HZ | 380/50HZ/td> |

| 总重量 KG | ≈200 | ≈300 | ≈800 | ≈900 | ≈1200 |

有多种型号和尺寸的配件可选

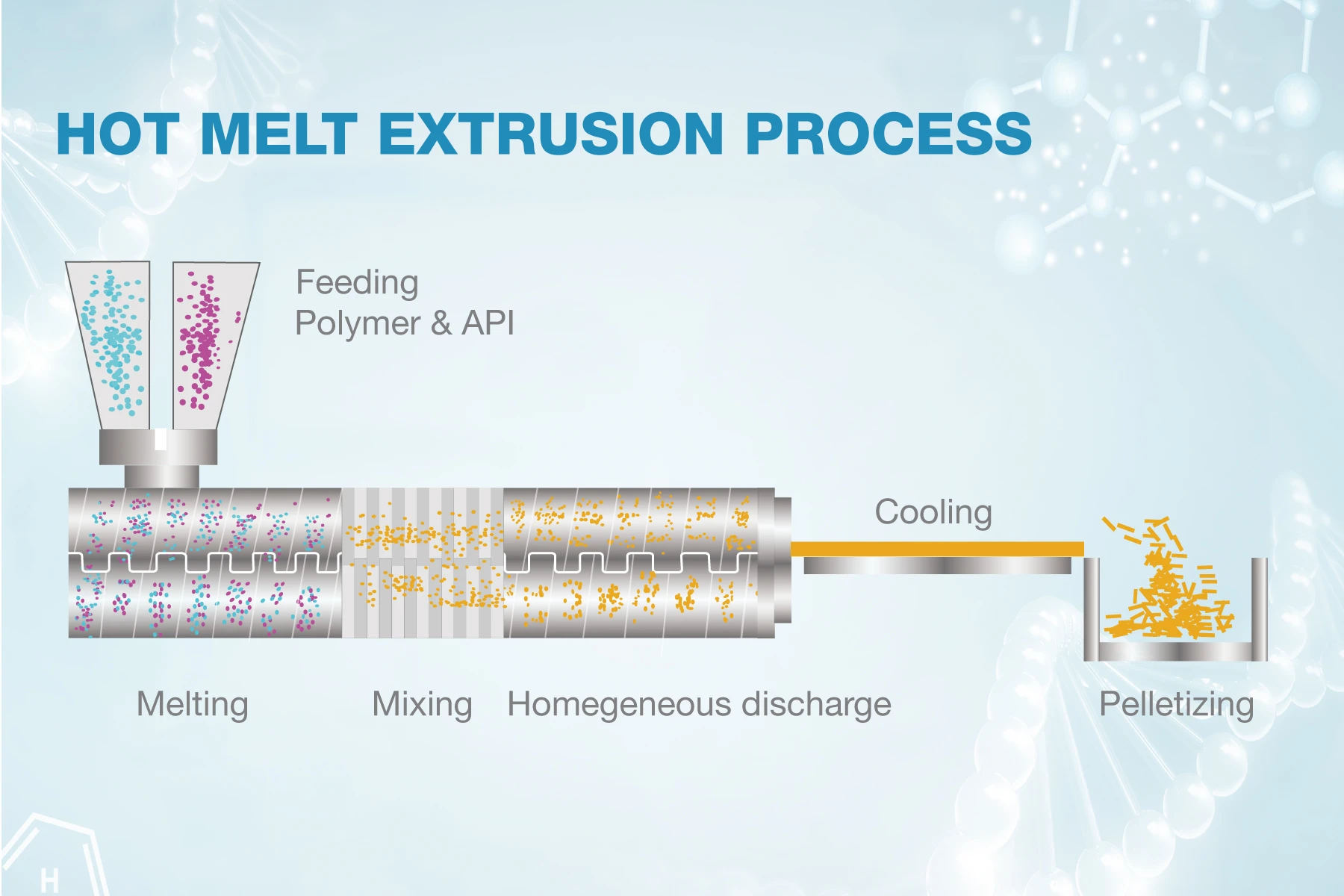

工作原理

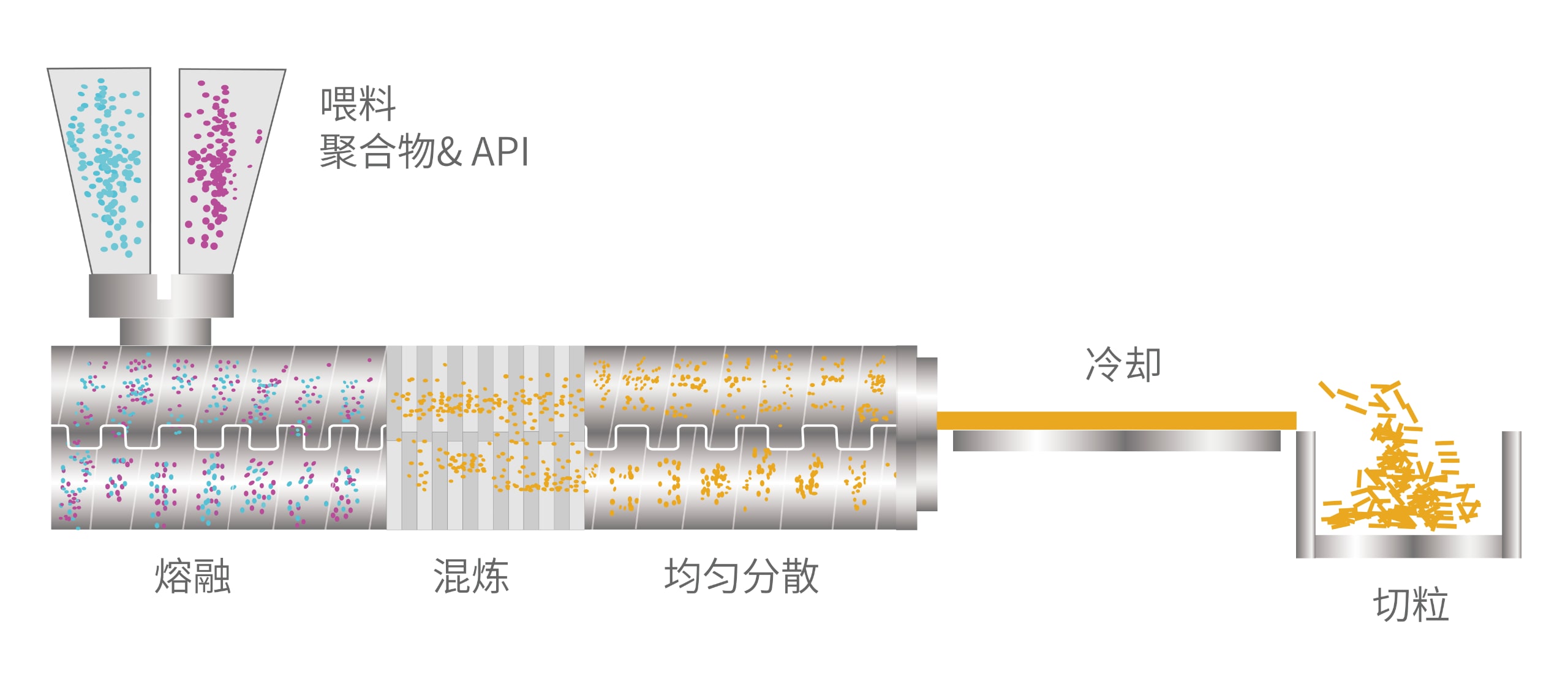

热熔挤出是将药物与聚合物及其他辅料在熔融状态下混合,以一定的压力、速度和形状挤出形成制品的技术。

粉状原料与辅料充分混合后,通过供料系统均匀输送至进料口,再由双螺杆将原料药与药物载体均匀输送至控温机筒内。机筒内装有螺纹元件,从加料位置到模头依次执行不同的单元操作。物料在螺纹元件的输送作用下向前移动,并在熔融段中熔化或软化。熔体在混合元件的作用下被均匀混合,最后以一定的压力、速度和形状从模头挤出。

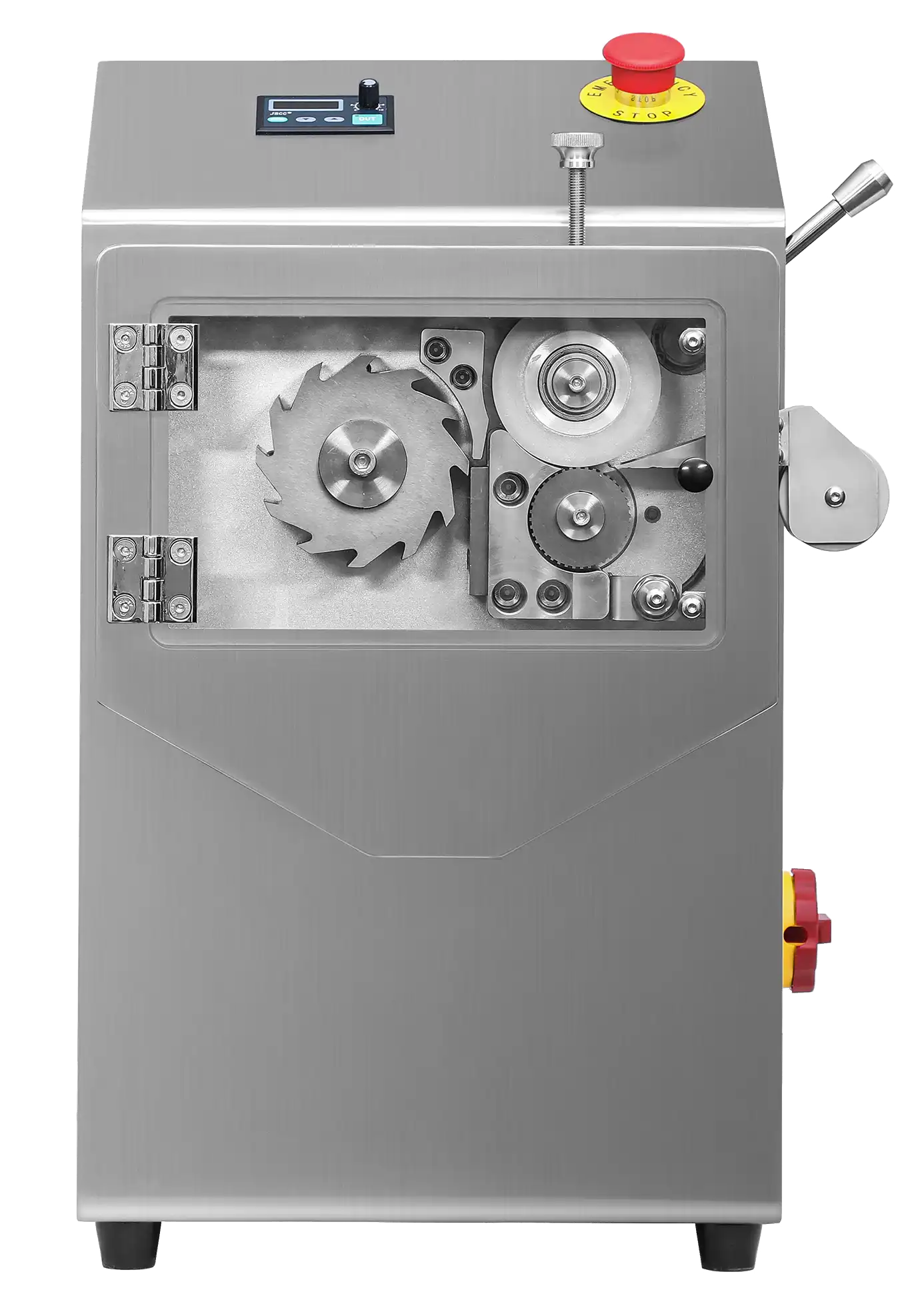

热熔挤出设备

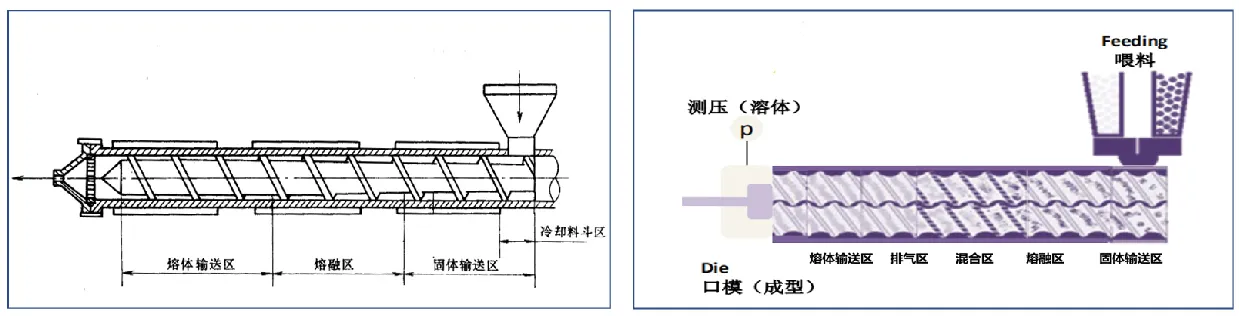

热熔挤出设备主要有两种,柱塞式和螺杆式。柱塞式挤出机由于混和能力不强,逐渐被淘汰,螺杆式挤出机分为单螺杆、双螺杆和多螺杆,目前制剂领域应用最多的为单螺杆、双螺杆挤出机。

单螺杆挤出机为整体式结构,由冷却料斗区、固体输送区、熔融区、熔体输送区组成。双螺杆挤出机为组合式结构,由固体输送区、熔融区、混合区、排气区、熔体输送区等五部分构成。

优势和特点

热熔挤出为药物提供了充分的混合和剪切。剪切力来自于啮合元件,药物可以高度混合并均匀分散在载体材料中。药物的溶解速度大大提高,并可得到高度混合、均匀分散的成型产品,也可提高药物在体内的释放。为了满足不同化合物和制剂的需要,热熔挤出技术具有许多优点:

> 采用双螺杆喂料机,保证喂料均匀、稳定;

> 采用分段式电加热,加热均匀稳定,无热污染;

> 组合式双螺杆设计,可根据物料特性选择螺纹元件及螺纹长度;

> 挤出模具孔径可根据需要选择不同孔径、不同形状的模头;

> 可根据不同的物料特性配置不同结构的冷却、粉碎装置;

> 快捷设计,安装拆卸简单,易于清洁;

> 可根据客户需求提供定制服务;

> 遵守GMP、FDA、EU等行业法规;

> 高质量的DQ、IQ、OQ验证文档体系。

应用

- 制备固体分散体或自乳化制剂,提高难溶性药物的生物利用度

- 制备缓释制剂,减少给药次数,改善患者顺应性

- 制备肠溶制剂,改善胃内稳定性或刺激性

- 制备掩味颗粒,掩蔽苦味制备特殊形状的制剂,如膜剂、棒状制剂、中空圆柱状制剂

- 用于湿法制粒,保护药物稳定(连续化,无批次差异,效率高,降低成本)

合作客户

展会安排